Эта самоделка весьма проста и дешева в изготовлении, однако потребуется небольшой объем сварочных работ.Материалы.— Старый амортизатор от стойки передней подвески, пружина— Мебельные колеса— Листовая сталь, фанера, обивочная ткань, поролон— Саморезы с пресс-шайбой по дереву, шайбы— Стальная профильная труба, саморезы по дереву, машинное масло, наждачная бумага.Инструменты, использованные автором.— Болгарка, отрезной и зачистной диски— Шуруповерт, струбцины— Электрический лобзик, мебельный степлер— Сверлильный станок, кобальтовые сверла— Коронки по металлу— Сварочная маска хамелеон, сварочный аппарат— Тиски, маркер, линейка, угольник, нож, карандаш.Процесс изготовления.Итак, автор посетил пункт приема металлолома, и переднюю стойку с пружиной и опорой.

С корпуса амортизатора следует срезать все лишние элементы.

Также их нужно будет зачистить от грязи и старой краски.

С помощью болгарки он срезает лишние части с опоры амортизатора.

Затем это подвижное соединение разбирается, и извлекаются кассеты подшипников.

Поверхности и край пластины зачищаются от следов сварки.

Теперь ее нужно приварить к пружине, и зачистить сварочный шов.

Смазка подшипников обновляется, и пружина соединяется с опорой.

На стальном листе толщиной 4 мм автор размечает контуры детали для основания, на котором будут крепиться ножки.

Из этой заготовки вырезается треугольная деталь.

На сверлильном станке, с помощью коронки по металлу, в центре заготовки делается отверстие равное диаметру корпуса амортизатора. При сверлении коронкой обязательно нужно использовать машинное масло.

Готовую крестовину мастер надевает на корпус (предварительно удалив шток с поршнем), и приваривает ее.

Из стальной профильной трубы 40X40 мм нарезаются три заготовки длиной 200 мм.С одной стороны их края срезаются под углом 45 градусов.

Оставшиеся отверстия на торцах глушатся обрезками стальной полосы.

Теперь можно приваривать ножки к крестовине.

К краям ножек аккуратно привариваются фланцы мебельных колес.

На стойку надевается пружина, и прихватывается в нескольких местах сваркой.Все поверхности обезжириваются, и окрашиваются аэрозольной грунтовкой. После нее можно нанести слой краски.

В качестве сидения подойдет листовая фанера толщиной 16 мм или обрезок ДСП.На листе размечается квадрат 330X330 мм, и закругляются его углы. В качестве шаблона подойдет отрезной диск.Закрепив заготовку на верстаке с помощью струбцины, деталь вырезается электрическим лобзиком.

Все ее края шлифуются наждачной бумагой, чтобы удалить заусенцы.

Приложив сидение к куску поролона, мастер вырезает его по контуру ножом.

Поролон с фанерой заворачиваются в обивочную ткань, края которой прибиваются скобами к фанере мебельным степлером. Сначала нужно зафиксировать края в нескольких точках, а потом постепенно уменьшать шаг между скобами. Так можно добиться равномерной натяжки ткани.

Излишки ткани срезаются ножом на расстоянии 10-15 мм от скоб.

Сидение прикручивается к держателю саморезами по дереву с пресс-шайбой. Важно выбрать правильную их длину, чтобы не пройти фанеру насквозь.

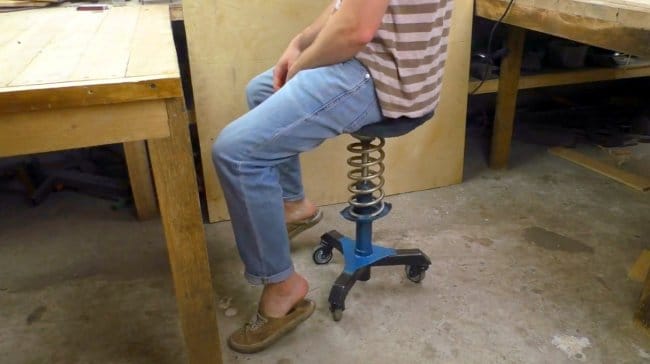

Вот такой стул получился у мастера. Он отлично пружинит, и очень удобен для небольшой мастерской.

Благодарю автора за советы по изготовлению простого стула из металлолома для мастерской.Всем хорошего настроения, крепкого здоровья, и интересных идей!Авторское видео можно найти здесь.

(Source)